analysis от карты механизмов деформации указывает на то, что пластическая деформация в процессе ползучести Superalloy может происходить в результате диффузии или дислоциональности в зависимости от условий испытаний (температуры и напряжения). В условиях разбиения ползучесть в соответствии с моделью RL Coled и Nabarro-abarro-abarring устойчивая скорость ползуна значительно зависит от размера зерна и описывается соотношениями (1) и (2), соответственно [1214]:

![1619579189.png 图片4.png]()

&#wher 101;: b, c - материальные константы, σ - стресс, dgz - коэффициент диффузии через границы зерна, b - вектором бургеры, K - Coltzmann Contrance, T - абсолютная температура, D - диаметр зерна., Ω - атомный том, D - эффективная толщина, DV - коэффициент диффузии решетки

![1619579197.png 图片5.png]()

описывается соотношением (3) и не зависит от размера зерна:

&#-

--

wher 101 ;: A,n - материальные константы τ - сдвиг, коэффициент сдвига, коэффициент defdiffusion, модуль g - сдвиг b - вектором Burgers, K - Coltzmann Константы, T - абсолютная температура, D - диаметр зерна.

it следует отметить одновременно, что в условиях ползучевых испытаний деформации Th E Материал в результате ползучести дислокации, диффузия объема (модель Nabarroaring) и через границы зерна (Coble'Model) могут проходить одновременно с различной интенсивностью. Вклад каждого из этих процессов в деформации зависит от температуры, напряжения, размера зерна и структуры их границ [12

13].

&#&#--=3.

the Результаты расследований и обсуждения результатов![1619579252.png 图片6.png]()

![1619579259.png 图片7.png]()

![1619579266.png 图片8.png]()

---""

-

116; ed-116; ed116; ed

116; ed stast actures, изученных в условиях варианта II Тесты ползучести представлены в таблице. 3. Препараты для микроскопического наблюдения были замариваются в мраморе

![1619579281.png 图片9.png]() 39; с реагентом. Таблица 4 и 5 Список выбранных морфологических параметров Macro

39; с реагентом. Таблица 4 и 5 Список выбранных морфологических параметров Macro![1619579287.png 图片10.png]() and микроструктуры тестовых образцов. Основные параметры макроструктуры были оценены с использованием Metilo Program. Испытания проводились на перекрестных

and микроструктуры тестовых образцов. Основные параметры макроструктуры были оценены с использованием Metilo Program. Испытания проводились на перекрестных

sections of образцов (d0

6mm) после теста ползучести.-=----

/

==-metallographopographicies Указывает на то, что эффект только модификации объема был Формирование грубой/Groned структуру в суперсплавах и одновременном объеме и модификации поверхности привело к образованию тонкойgre. Исследования осаждений карбидных фаз, значимых с точки зрения укрепления проверенных сплавов и устойчивости в условиях ползучести показали их большую поверхность AA в Superalloy Mar

247 (таблица 4 и 5). Первичные карбиды, в основном в виде символов

chineseпроизошли в области границ зерен [2].

/---tab. 4 и таблица 5 суммирует макроструктуру стереологические параметры рассмотренных суперсплавов по отношению к характеристикам ползучести, таких как время разрыва пробы, такое время разрыва TZ, устойчивая скорость ползучести VU. Эти значения важны для определения факторов, определяющих устойчивость материалов под высоким-temperature.

![1619579302.png 图片11.png]()

![1619579311.png 图片12.png]()

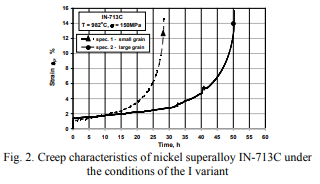

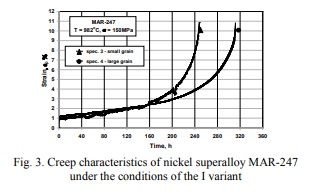

![1619579317.png 图片13.png]() figure 2 и 3 показывает характеристики ползучести Superalloys in713c и mar

figure 2 и 3 показывает характеристики ползучести Superalloys in713c и mar

247, разработанные на основе тестов ползучести, проведенные в соответствии с вариантом I исследования

.

\\n \\n \\n \\n \\n \\n \\nince \\n \\n \\n \\n \\nin Case of Superalloy в \\ N713C Стабильность будет существенно зависеть от размера макрогромана и достигает значения T \\ N 50 часов для образца с грубым \\ NGREAD Структура и 28 часов для образца с кандидатом зерна в результате модификации громкости и поверхности (таблица 4). Аналогичным образом, в высокой \\ Ntemparate ползучести сплава Мар \\ N247 Размер макросмысленно принципиально влияет на образцы восторге от времени. Стабильность образцов с грубой \\ Ngr с грубой структурой была более чем на 20% больше, чем комминированные образцы зерна. \\ N \\n \\n \\n \\n \\n \\n \\n \\ Nas понятна из данных, представленных в таблице 4 стабильность стабильности Кроме того, тестированные материалы были сильно зависены от области карбидов АА, раскрыты в их микроструктуре. Этот эффект хорошо иллюстрируется новым параметром AA \\ Nn, (площадь поверхности карбидов, упомянутых на количество зерен в таблице образца, таблица 6). Независимо от тестируемого суперсплава с увеличением этой стабильности параметров в тесте на ползучесть tzwas выше, а постоянная скорость ползучести, Vu, достигли более низких значений (Таблица 4). \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ Результаты исследований и анализа указывают на то, что диффузионные ползучие по границам зерна определили устойчивую скорость ползучести Vu, а устойчивость суперсплавов в завершенных тестах (таблица 4). Можно предположить, что в данных обстоятельствах устойчивости I Test Variant (T \\ N980 ° C, Σ \\ N150MPA) (время для пробы разрыва) при диффузионном ползучести определяется скольжение по границам зерна. Это обусловленные процессы формирования и роста трещин. В этом случае решающий фактор для устойчивости суперсора был соотношение площади поверхности карбидов к количеству зерна на кросс \\ Nsection образца (Aa \\ Nn). Более высокое значение этого выражения соответствует большей стабильности материала в тесте ползучести. \\ N \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n \\n-анализ результатов теста, полученных с параметрами, соответствующими варианту II ползучести Испытания (рис. 4, 5, вкладка. 5) Указывает, что, увеличивая осевое напряжение σ. (что приводит к увеличению нормализованного напряжения τ \\ Ng). Никакого влияния макроспада на стабильность Creed не наблюдалось как в случае. Superalloy в \\ N173C и Mar \\ N247 (рис. 4 и 5). Различия в долговечности ползучести составляли всего несколько часов. Это показывает, что в этих условиях теста на ползучести процесс деформации материала проходит в основном в механизме дислокаций, а не, как и ранее наблюдалось (рис. 2, 3) под распределением диффузии матрицы Nabarro \\ Narring (объем) и по всей границе зерна Это привело к увеличению устойчивости материала с грубой \\ NGROFION структурой). Описанное влияние параметров тестирования ползучести при изменении механизмов деформации материалов (искажения) Из-за увеличения осевого напряжения σ хорошо объяснено на рисунке 6. \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\ N \\n \\n \\n \\n \\n \\n \\n \\n \\nn \\n \\n \\n